راهنمای جامع پنوماتیک و تجهیزات آن

راهنمای جامع پنوماتیک و تجهیزات آن

تعریف، انواع، کاربردها، انتخاب فنی و ایمنی

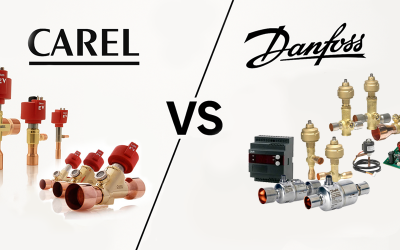

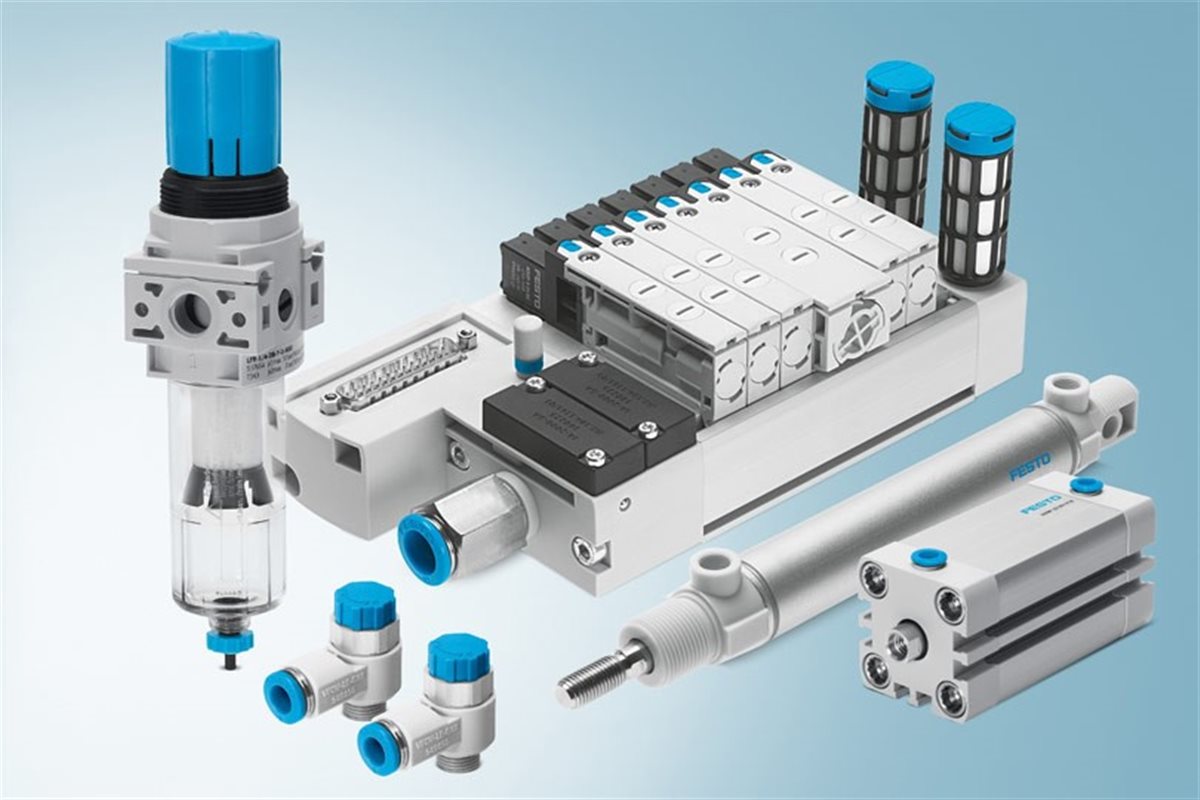

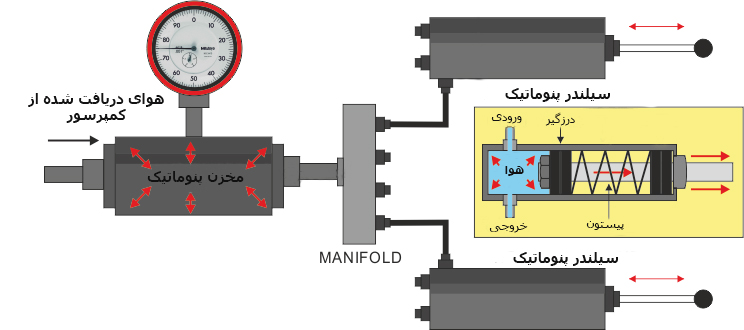

پنوماتیک شاخهای از مهندسی مکانیک و کنترل است که با بهرهگیری از هوای فشرده یا گاز بیاثر، انرژی را به حرکت مکانیکی تبدیل میکند. هوای محیط توسط کمپرسور تا فشار مشخص فشرده، در مخزن ذخیره پایدارسازی و سپس از مسیرهای کنترلی به عملگرها هدایت میشود. ویژگی متمایز پنوماتیک نسبت به الکتریکی و هیدرولیک، سرعت واکنش بالا، ایمنی ذاتی در محیطهای قابلاشتعال و سادگی تعمیرات است. تراکمپذیری هوا نقش «ضربهگیر طبیعی» دارد و تنشهای گذرا را جذب میکند—مزیتی کلیدی در خطوط سریع بستهبندی و Pick&Place. کاربردها از رباتیک و مونتاژ خودروسازی تا پزشکی، غذایی، چاپ و معادن گسترده است. در قیاس با هیدرولیک، پنوماتیک سبکتر، اقتصادیتر و سادهتر نصب میشود؛ هرچند توان و دقت موقعیتگذاری کمتری دارد. طراحی صحیح مستلزم توجه به فشار کاری، دبی، زمان پاسخ، افت فشار، کیفیت هوا (خشکی و پاکی) و نویز است. پیش از ورود به عملگر، کیفیت هوا باید بهوسیله فیلتر، رگولاتور و روغنزن (FRL) تضمین شود تا استهلاک کاهش و پایداری افزایش یابد. تولیدکنندگانی مانند Festo، SMC، Parker، Camozzi و Airtac با تنوع بالای محصولات، نیاز پروژههای سبک تا سنگین را پوشش میدهند. در یک نگاه، پنوماتیک ترکیبی از ترمودینامیک، مکانیک سیالات و کنترل است که «انرژی نامرئی هوا» را به «حرکت قابل اتکا» بدل میکند.

از دمندههای دستی آهنگری تا کمپرسورهای اسکرو اینورتر امروزی، تاریخچه پنوماتیک مسیری از تجربهگرایی به مهندسی دقیق است. جهش اصلی با انقلاب صنعتی و سپس خودکارسازی قرن بیستم رخ داد. امروزه با سنسورهای فشار و دبی، والوهای تناسبی و اتصال به PLC/Industrial IoT، پنوماتیک هوشمندتر از همیشه در خطوط انعطافپذیر بهکار میرود.

- سیلندر خطی (Linear): حرکت رفتوبرگشت روی یک محور؛ مناسب پرس سبک، گیرهگیری، جابهجایی و دُربهای اتوماتیک.

- عملگر دورانی (Rotary): چرخش ۹۰/۱۸۰ تا ۳۶۰ درجه؛ مناسب چرخاندن فیکسچر، کنترل شیرهای صنعتی و میزهای دوّار.

- موتور بادی: خروجی دورانی مداوم با گشتاور متوسط؛ برای ابزار بادی (دریل، سنگفرز، بکس)، پمپاژ و همزن.

- انتقال پنوماتیکی مواد: جابهجایی پودر/گرانول در لولهها (Pneumatic conveying) با کنترل افت فشار و سایش.

- ابزارهای دستی بادی: سبُک، ایمن و مناسب محیطهای قابلاشتعال؛ وابسته به کیفیت خط هوا و رطوبتگیر.

پنوماتیک در خودروسازی (مونتاژ، نقطهگذاری، گیرهگیری)، غذایی و دارویی (بستهبندی پاکیزه)، چاپ و کاغذ (تنظیم فشار رولها)، معادن (چکش و حفاری)، الکترونیک (Pick&Place)، و ساختمان (ابزار بادی) حضوری گسترده دارد. در محیطهای قابلاشتعال، پنوماتیک بهعلت حذف جرقه الکتریکی، مزیت ایمنی جدی دارد.

- ایمنی بالا در محیطهای قابلاشتعال و مرطوب (بدون ریسک جرقه/آتش).

- سرعت پاسخ مناسب برای خطوط سریع مونتاژ و بستهبندی.

- ساختار ساده، نگهداری آسان، قطعات مقرونبهصرفه.

- انعطافپذیری در توسعه/تغییر چیدمان خطوط (ماژولار).

- ضربهگیری طبیعی در شوکهای فرآیندی بهدلیل تراکمپذیری هوا.

- وزن پایین تجهیزات و نصب سریع.

- راندمان انرژی پایینتر از هیدرولیک (اتلاف بهعلت تراکمپذیری و نشتهای ریز).

- دقت موقعیتگذاری محدود؛ برای کنترل سِرو دقیق گزینه اول نیست.

- نیاز جدی به کیفیت هوا (خشک/پاک)؛ رطوبت باعث زنگ/خوردگی میشود.

- صدای کمپرسور و تخلیه هوا—نیازمند عایق صوتی/سیلنسر.

- محدودیت توان و نیرو در کاربردهای سنگین (هیدرولیک مناسبتر است).

- کمپرسور: اسکرو/پیستونی؛ انتخاب بر مبنای دبی (L/min) و فشار کاری (Bar). Dryers و رطوبتگیرها برای کیفیت هوای خروجی ضروریاند.

- مخزن ذخیره (Receiver): تثبیت فشار، کاهش سیکلهای روشن/خاموش کمپرسور و تأمین پیکهای مصرف.

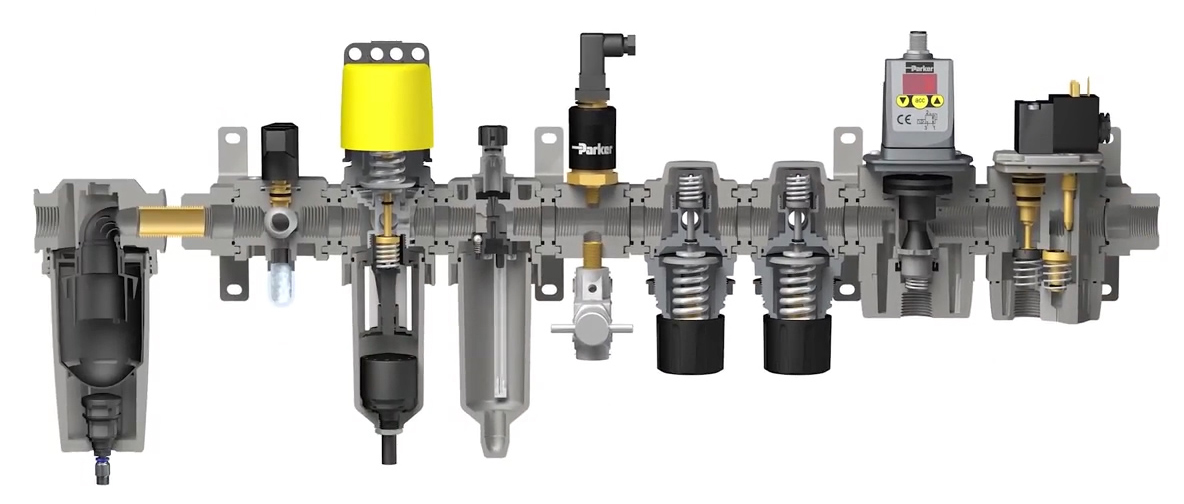

- واحد مراقبت (FRL): Filter حذف ذرات/آب؛ Regulator تثبیت فشار؛ Lubricator میکروروغنکاری برای کاهش اصطکاک و استهلاک.

- شیر برقی پنوماتیک: هدایت/قطعوصل/توزیع هوا (۲/۲، ۳/۲، ۵/۲، ۵/۳) با بوبین ۱۲/۲۴VDC یا ۲۲۰VAC؛ اتصال به PLC و کنترل ترتیبی.

- سیلندرها: Single/Double-Acting، میلگردان/راهنمایدار، کامپکت (CQ2)، DNC/DSNU، رادلس برای کورسهای بلند؛ انتخاب بر پایه نیرو = فشار×مساحت پیستون.

- موتور بادی: خروجی دورانی مداوم با گشتاور متوسط؛ مناسب ابزارآلات و محرکهای کمتامتوسط توان.

- شیلنگ و اتصالات: پلییورتان/PA/PU با مقاومت فشار و شعاع خمش مناسب؛ کوپلینگ سریع، فیتینگ رزوهای نری/مادگی.

- سنسورها و مانیتورینگ: پرکسوستات، گیج فشار، سنسور موقعیت پیستون (Reed/Prox)، سنسور دبی و دما برای نگهداشت پیشگویانه.

Filter: حذف گردوغبار/آب با تخلیه خودکار—افزایش عمر والو و سیلندر.

Regulator: تنظیم فشار به مقدار فرآیندی (مثلاً ۶ بار) و تثبیت خروجی در تغییرات دبی—حفاظت از تجهیزات و یکنواختی حرکت.

Lubricator: تزریق میکروروغن (قابل تنظیم) برای روانکاری داخلی؛ در محیطهای بهداشتی/غذایی معمولاً حذف یا از گریس خشک استفاده میشود

| برند / مدل | نوع تجهیز | فشار کاری (Bar) | دقت/زمان پاسخ | نکته کیفی | کاربرد پیشنهادی |

|---|---|---|---|---|---|

| Festo DSNU | سیلندر خطی کامپکت | 2–10 | پاسخ سریع، ضربهگیر انتهایی | کیفیت ساخت بالا، طول عمر زیاد | Pick&Place، گیرهگیری دقیق |

| SMC CQ2 | سیلندر کامپکت | 1.5–9 | حرکت نرم، سنسورپذیر | قطعات در دسترس، اقتصادی | فضاهای محدود، خطوط سریع |

| Parker H Series | عملگر دورانی | 3–8 | گشتاور پایدار | مناسب محیطهای خشن | چرخش فیکسچر/والو اکچوئیشن |

| Camozzi K8 Series | شیر برقی ۵/۲ | 2–8 | سوئیچینگ سریع | نشتی پایین، بوبین مقاوم | کنترل سیلندر دوبل |

| Airtac 4V Series | شیر برقی ۵/۳ | 2–8 | زمان پاسخ مناسب | قیمت رقابتی | اتوماسیون عمومی |

- تعریف بار فرآیندی: نیرو/گشتاور، کورس/زاویه، زمان چرخه، Duty Cycle.

- فشار و دبی شبکه: محاسبه افت فشار در طول مسیر، انتخاب سایز شیلنگ/فیتینگ.

- کیفیت هوا: نیاز به Dryer/Filter، Drain خودکار، انتخاب کلاس فیلتراسیون.

- محیط کاری: رطوبت/گردوغبار، دما، مواد شیمیایی، بهداشت غذایی (گریس خشک/استیل).

- ایمنی و استاندارد: ولوهای Fail-Safe، قفل مکانیکی، سایلنسر، محافظها.

- نگهداری و قطعات یدکی: موجودی بازار، سادگی تعمیر، برند قابل اتکا.

- هزینه کل مالکیت (TCO): انرژی کمپرسور، زمان توقف خط، طول عمر آببندیها.

- استفاده از سایلنسر برای تخلیه هوا، کاهش نویز و حفاظت شنوایی.

- ولوهای Soft-Start برای پرهیز از شوک اولیه به عملگرها.

- قفل مکانیکی یا Double Block & Bleed در کارهای ایمنسازی/تعمیرات.

- علامتگذاری فشار/جهت جریان، گارد ایمنی روی مکانیزمهای متحرک.

- مدارهای اضطراری برای قطع سریع هوا و تخلیه ایمن.

تفاوت اصلی پنوماتیک و هیدرولیک چیست؟

برای کنترل دقیق موقعیت از پنوماتیک استفاده کنیم؟

FRL دقیقاً چه فایدهای دارد؟

کدام فشار کاری برای خطوط عمومی مناسب است؟

چطور صدای سیستم را کم کنیم؟

چه زمانی هیدرولیک جایگزین پنوماتیک میشود؟