شستوشوی کندانسور با پاککننده های تخصصی

شستوشوی کندانسور با پاککننده های تخصصی

شستوشوی دومرحلهای: Clean Base (قلیایی) + Bright Wash (اسیدی ملایم)

قلیایی، زمان ماند، ایمنی، KPI/PM، جداول مقایسه و عیبیابی

کندانسورهای هواخنک، چه در چیلرها و روفتاپها و چه در یخچالهای صنعتی، بهطور مستقیم در معرض هوای محیط هستند. گردوغبار، دودهٔ اگزوز، روغنهای فرار، نمکهای شهری/ساحلی، گردههای گیاهی، سولفاتها و حتی باران اسیدی بهمرور روی فینها مینشینند. این آلودگیهای چندمنشأ باعث افزایش مقاومت انتقال حرارت، افزایش فشار کندانس، بالا رفتن دمای تخلیه کمپرسور و در نهایت افت ظرفیت و افزایش مصرف انرژی میشوند. شستوشوی صرفاً با آب یا باد، عموماً برای آلودگیهای چسبیده (چربی/نمک/اکسید) مؤثر نیست. راهحل پذیرفتهشده در نگهداری حرفهای، استفاده از پروتکل شیمیایی دو مرحلهای است که هم آلودگیهای آلی را هدف میگیرد (فاز قلیایی) و هم رسوبات معدنی/اکسیدی را (فاز اسیدی ملایم)—بدون آسیب به آلومینیوم/مس و در انطباق با مقررات ایمنی و محیطزیست.

Clean Base (قلیایی ملایم/میانه): ترکیبی از سورفکتانتهای آنیونی/غیریونی، بیلدرهای قلیایی (کربنات/سیلیکات)، کیلیتسازها (مثل EDTA یا جایگزینهای امنتر)، مهارکنندههای خوردگی آلومینیوم/مس و کنترلکنندهٔ کف است. در pH حدود 9–12، پیوندهای چربی شکسته و امولسیون میشوند؛ بیوفیلمهای سبک تضعیف میگردند و خاکدانهها از سطح جدا میشوند. هدف اصلی: پاکسازی آلودگیهای آلی و آمادهسازی سطح برای مرحلهٔ جرمزدایی.

Bright Wash (اسیدی ملایم): متکی به اسیدهای ملایم و مهارشده مثل فسفریک/سیتریک/آلی، با هدف حل نمکها، کانیها و اکسیدهای سطحی آلومینیوم/مس است. این ترکیبات، در pH 1.5–4 و با مهارکنندههای خوردگی مناسب، پوستههای معدنی را برمیدارند و سطح فین را «روشن/فعال» میکنند تا انتقال حرارت بهبود یابد. نکتهٔ ایمنی: استفاده از HF یا آمونیومبایفلوراید بهدلیل ریسک انسانی و خوردگی شدید، در این دستورالعمل توصیه نمیشود.

| نوع | ساختار/ویژگی | حساسیتها | توصیههای کلیدی |

|---|---|---|---|

| فین/لوله Al/Cu | فین آلومینیوم، لوله مسی | تا شدن فین با فشار بالا، لکه با خشکشدن شیمی | نازل فندار 25–40°، ≤40bar، فاصله 30–50cm، آبکشی کامل |

| میکروچنل آلومینیومی | کانالهای ریز، سطح انتقال بالا | انسداد/نشتی در خطاهای کوچک، حساسیت شدید به HF | رقت ملایمتر، زمان ماند کوتاهتر، آبکشی طولانیتر، هرگز HF |

| فین پوششدار (Hydrophilic/Epoxy) | فین با پوشش ضدخوردگی/آبگریز | کدری پوشش با اسید قوی/زمان طولانی | اسید ملایم مهارشده، تأیید سازنده، تست نقطهای |

| پوستهولوله (آبخنک) | مدار آب، رسوب کربناتی داخل پوسته | موضوع متفاوت با کویل هوایی | CIP اسیدی ملایم با مهارکننده مس/نیکل، خنثیسازی/فلاش |

- فومگان یا اسپریپمپ قابل تنظیم با نازل فندار 25–40°

- پرشرواشر Low–Medium (ترجیحاً ≤ 600 psi)

- برس نرم و شانه صافکن فین (Fin Comb)

- PPE کامل: عینک، دستکش شیمیایی، ماسک پاشش، لباس کار

- کیت LOTO، کاور ضدآب برای تابلو/موتور، موانع کارگاهی

- ظرف مدرج رقیقسازی، کیت pH برای effluent، سینی جمعآوری

- Clean Base و Bright Wash با SDS و دستورالعمل سازنده

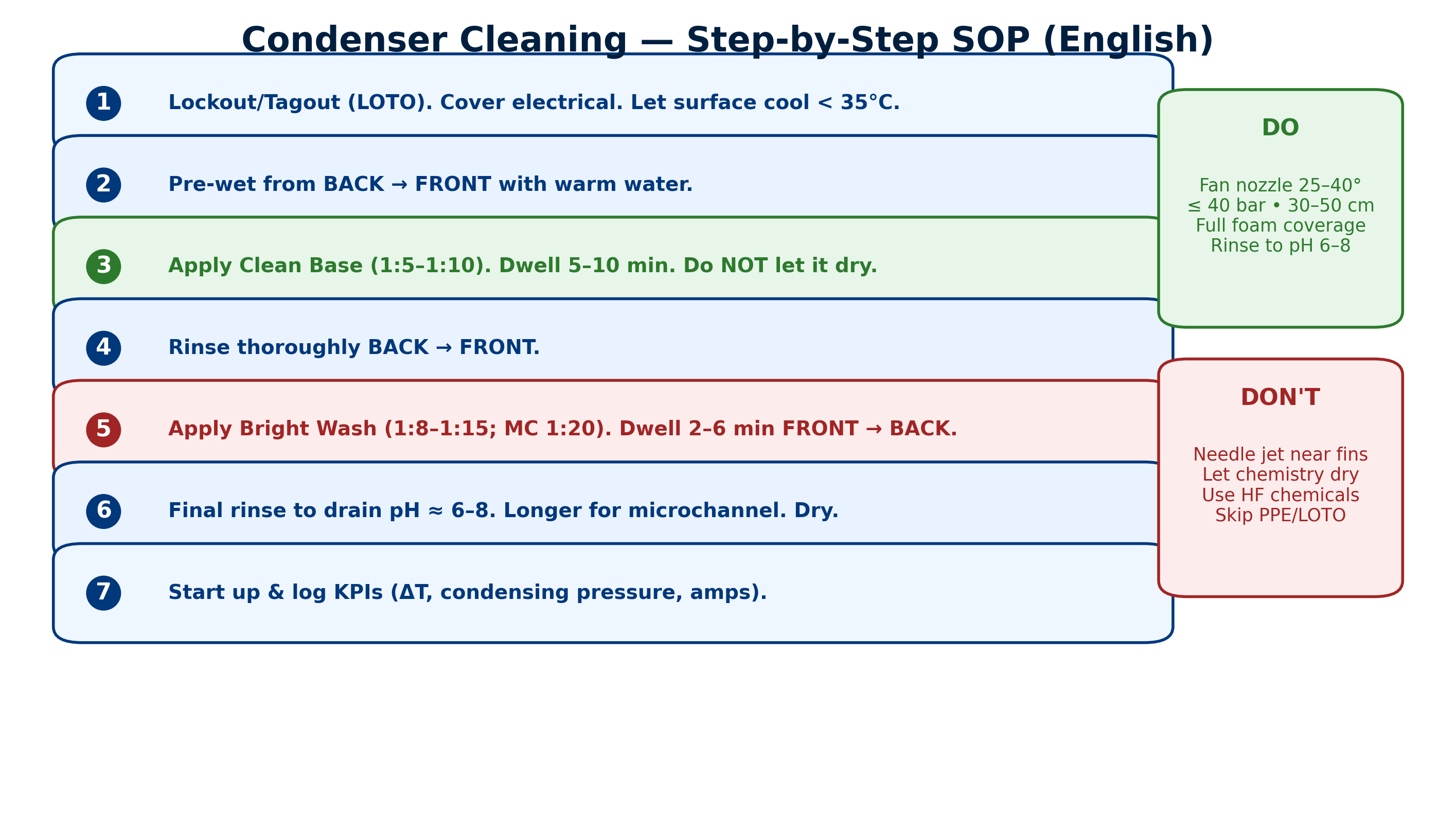

- ایمنسازی و آمادهسازی: خاموشی کامل، LOTO، کاور الکتریکال، صبر تا سطح < 35°C، بازرسی اولیه (فین فروریخته/نشتی/اتصالات).

- پیشخیس کردن: آب ولرم، جهت از پشت به رو، برای جذب یکنواخت.

- Clean Base: رقیقسازی 1:5–1:10؛ اعمال از پشت به رو، از پایین به بالا؛ زمان ماند 5–10 دقیقه؛ عدم خشکشدن؛ برس نرم در آلودگی چسبنده.

- آبکشی عمیق: از پشت به رو تا قطع کامل کف؛ کنترل فشار و فاصله نازل.

- Bright Wash: رقیقسازی 1:8–1:15 (میکروچنل تا 1:20)؛ اعمال غالباً از رو به پشت؛ زمان ماند 2–6 دقیقه.

- آبکشی نهایی: تا pH 6–8؛ برای میکروچنل طولانیتر؛ آب جمعآوری و در صورت نیاز خنثیسازی شود.

- خشکسازی و راهاندازی: تخلیه آب اضافی، برداشتن کاورها، راهاندازی و ثبت فشار کندانس/ΔT/آمپرها.

در فرمولهای قلیایی، استفاده از سیلیکاتها و مهارکنندههای ویژهٔ آلومینیوم/مس، ریسک ماتشدن/خوردگی را پایین میآورد؛ بااینحال رقت مناسب و زمان ماند کنترلشده حیاتی است. در فرمولهای اسیدی، فسفریک/سیتریک مهارشده برای آلومینیوم «ایمنتر» از اسیدهای قویاند. روی مس/برنج، مهارکنندهٔ مناسب و آبکشی کافی ضروری است. در فینهای پوششدار، قبل از اجرا با سازنده هماهنگ و تست نقطهای انجام شود.

- KPI فنی: فشار کندانس، ΔT هوای ورودی/خروجی، دمای تخلیه، آمپر فن/کمپرسور، نویز/لرزش.

- KPI اقتصادی: kWh/تن تبرید، تعداد تریپ HP/ماه، نفر-ساعت، هزینه مواد و توقف.

- ROI متداول: در واحدهای آلوده، صرفهجویی انرژی 5–15٪ رایج است؛ کاهش تریپ HP و افزایش ظرفیت در پیک، بازگشت هزینه مواد/نفر-ساعت را تسریع میکند.

-

KPI چیست و چرا مهم است؟

KPI (شاخص کلیدی عملکرد) عدد/نسبتی است که کیفیت شستوشو، ایمنی، هزینه و پایداری فرآیند را قابلسنجش میکند. KPI باید:

-

مرتبط با هدف (تمیزی، ایمنی، زمان توقف، هزینه) باشد،

-

قابل اندازهگیری با ابزار در دسترس (pH متر، EC متر، ATP، دماسنج، دبیسنج)،

-

دارای حد پذیرش و برنامه اقدام اصلاحی باشد.

چطور KPI را درست اندازه بگیریم؟

-

نمونهبرداری ATP/میکرو: نقاط بحرانی (گوشهها، درزها، خروجی مبدل، زیر اسپریها). برای هر تجهیز ۳–۵ نقطه ثابت تعریف کنید تا مقایسه زمانی معتبر شود.

-

EC و pH خروجی: در لحظهی پایانی رینس و ۳ دقیقه بعد مجدد نمونه بگیرید؛ اگر رانش داشت، رینس ناکافی است.

-

سرعت خطی CIP: از Q/A (دبی/مساحت مقطع) محاسبه کنید؛ یا دبیسنج در مسیر برگشت نصب کنید.

-

غلظت مواد: تیتراسیون ساده (NaOH/اسید) یا رفرکتومتر با منحنی کالیبراسیون داخلی. EC به تنهایی کافی نیست، اما برای روند مفید است.

خطوط هشدار و اقدام (Alert & Action Limits)

برای هر KPI سه سطح تعریف کنید:

-

سبز (قبول): در محدوده هدف.

-

کهربایی (هشدار): نزدیک مرز → اقدام اصلاحی سبک (مثلاً ۱۰% افزایش زمان رینس).

-

قرمز (عدمقبول): خارج حدود → توقف تحویل، Re-Clean هدفمند، RCA (تحلیل ریشهای علت)، و ثبت CAPA.

نمونه:

-

pH خروجی 8.2 (کهربایی) → 3 دقیقه رینس اضافه و بازسنجی.

-

ATP 180 RLU با حد 100 (قرمز) → Re-Clean قلیایی 10 دقیقه + Bright 5 دقیقه، سپس آزمون مجدد؛ بررسی نازل کور.

-

-

قبل از کار، SDS محصولات مطالعه شود؛ PPE کامل الزامی است. از ترکیب مستقیم قلیا/اسید خودداری و رقیقسازی کنترلشده انجام شود. effluent جمعآوری و pH آن به 6–8 رسانده شود؛ سپس طبق مقررات فاضلاب صنعتی دفع گردد. بر روی بامها، مدیریت رواناب و جلوگیری از ورود شیمی به درزهای ساختمان حیاتی است. کار در ارتفاع با آموزش و موانع ایمنی انجام شود.

- استفاده از فشار آب بسیار بالا/سوزنی نزدیک فین → تا شدن فین و کاهش دائمی سطح مؤثر.

- خشکشدن شیمی روی سطح → لکه، کدری، خوردگی موضعی.

- جابهجایی ترتیب مراحل → باقیماندن چربی/تشکیل لکههای عمیق.

- حذف کاورهای الکتریکال یا LOTO → ریسک خرابی/خطر انسانی.

- آبکشی ناکافی → باقیماندن قلیا/اسید و جذب آلودگی سریعتر در آینده.

- بیشترین بازیابی انتقال حرارت: کاهش ΔT/فشار کندانس، بهبود COP و ظرفیت.

- رفع همزمان آلودگیهای آلی (قلیا) و معدنی/اکسیدی (اسید ملایم).

- کاهش تریپ HP و آمپر مصرفی؛ افزایش عمر فن/کمپرسور.

- قابلیت استانداردسازی در PM، پایشپذیر و مقایسهپذیر.

- نیاز به آموزش اپراتور، PPE و اجرای دقیق رقت/زمان ماند/جهت پاشش.

- ریسک تا شدن فین با فشار نامناسب یا خشکشدن شیمی روی سطح.

- مدیریت effluent و انطباق با مقررات زیستمحیطی.

- حساسیت بالای میکروچنل به خطاها؛ نیازمند ملایمت و آبکشی طولانی.

| روش | مزایا | محدودیتها/ریسک | بهترین کاربرد |

|---|---|---|---|

| آب/باد ساده | سریع و ارزان | اثر کم بر چربی/نمک/اکسید | گردوغبار سبک دورهای |

| فقط Clean Base | عالی روی آلودگیهای آلی | نمک/اکسید باقی میماند | آلودگی چرب شهری/کارگاهی |

| فقط Bright Wash | جرمزدایی/روشنسازی | چربی میماند؛ ریسک لکه | سفیدک/کانی غالب |

| Clean Base + Bright Wash | بیشترین اثر با کمترین ریسک | کنترل فرآیند لازم است | اکثر کویلهای هواخنک |

| برس/اسکاچ تهاجمی | مناسب لکههای صمغی موضعی | خطر خراش/تا شدن فین | صرفاً نقاط محدود |

| علامت | علتهای محتمل | راهکارها |

|---|---|---|

| افت اثر تمیزکاری | رقت زیاد، زمان ماند کم، خشکشدن شیمی، پوشش ناقص | افزایش غلظت در دامنه مجاز، افزایش زمان ماند، فومگان، جلوگیری از خشکشدن |

| لکه/تیرهگی | خشکشدن قلیا/اسید، اسید قوی، زمان بیش از حد | آبکشی فوری، رقت بیشتر، زمان کوتاهتر، مهارکننده بهتر |

| تا شدن فین | فشار زیاد، نازل سوزنی، فاصله کم | ≤40bar، نازل فندار، فاصله 30–50cm، Fin Comb برای احیا |

| بازگشت سریع آلودگی | باقیماندن قلیا، سطح چسبنده | آبکشی کاملتر، کنترل pH خروجی، زمان خشکسازی کافی |

| HP Trip ادامهدار | آلودگی داخلی، مشکل مبرد/فن، فین آسیبدیده شدید | بازرسی فنی سیستم، تست نشتی، تعمیر/تعویض فن/فین |

سایت A — سالن فرآوری غذایی (۶ فن): فشار کندانس از 22 به 29 bar افزایش و HP Trip. Clean Base 1:8 (۶ دقیقه) + آبکشی؛ Bright Wash فسفریک 1:12 (۳ دقیقه) + آبکشی. نتیجه: فشار کندانس 22–23 bar ثابت، کاهش انرژی ~9٪، بهبود دما ~1.5°C.

سایت B — فروشگاه زنجیرهای (میکروچنل بامی): Clean Base 1:12، Bright Wash سیتریک 1:20، فشار پاشش پایین، زمان کوتاه. نتیجه: بازیابی ظرفیت، ΔT خروجی +3.2°C، بدون نشتی.

سایت C — محیط ساحلی با نمکپاشی فصلی: Clean Base سبک برای رفع فیلم چربی؛ Bright Wash تمرکزیتر (1:10) با زمان ماند 3–4 دقیقه؛ آبکشی طولانی؛ پوشش هیدروفیلیک پس از خشکسازی کامل. نتیجه: کاهش سفیدک، بهبود محسوس جریان هوا و ثبات فشار کندانس در پیک ظهر.

| گروه محصول | ویژگی کلیدی | کاربرد پیشنهادی | ملاحظات |

|---|---|---|---|

| Clean Base — قلیایی فومساز | سورفکتانت + بیلدر + کیلیت + مهار خوردگی | آلودگیهای چرب/دودهای | پوشش کامل، عدم خشکشدن، آبکشی عمیق |

| Bright Wash — اسیدی ملایم | فسفریک/سیتریک مهارشده، آلومینیوم-سیف | نمک/اکسید/کانی؛ روشنسازی | HF ممنوع؛ رقت/زمان ماند کنترلشده |

| Microchannel Safe | فرمولهای بسیار ملایم و با نفوذ کنترلشده | کویلهای میکروچنل حساس | آبکشی طولانی، تست نقطهای الزامی |

- بازدید بصری ماهانه (آلودگی، نشتی، تا شدن فین، شلبودن اتصالات)

- شستوشوی کامل فصلی (بهار/پاییز)؛ در محیطهای سخت، یکبار میانی

- عکس قبل/بعد از چهار زاویه؛ ثبت رقتها، زمانها، دمای سطح، ΔT، فشار/آمپر

- گزارش PM با KPIهای انرژی/عملکرد و پیشنهاد بهبود

- LOTO + کاور الکتریکال؛ سطح < 35°C.

- پیشخیسکردن (پشت→رو).

- Clean Base (1:5–1:10) | 5–10 دقیقه | خشک نشود | برس نرم در صورت نیاز.

- آبکشی عمیق (پشت→رو).

- Bright Wash (1:8–1:15 | میکروچنل تا 1:20) | 2–6 دقیقه.

- آبکشی تا pH 6–8 | خشکسازی | راهاندازی و ثبت KPI.

آیا میتوان ترتیب مراحل را جابهجا کرد؟

برای میکروچنل چه تفاوتی قائل شوم؟

آیا بعد از شستوشو لازم است پوشش محافظ بزنم؟

شاخص اطمینان از تمیزی کافی چیست؟

Clean Base, Bright Wash, condenser cleaning, HVAC coil cleaner, alkaline foaming cleaner, mild acid brightener, phosphoric acid, citric acid, aluminum safe, no HF, microchannel condenser, fin straightening, foam gun, dwell time, reverse airflow rinse, COP improvement, condensing pressure reduction, HP trip prevention, rooftop maintenance

SDS, PPE, lockout tagout, LOTO, environmental compliance, effluent neutralization, pH 6-8, EDTA chelation, corrosion inhibitor, hydrophilic coating, epoxy coated coil, venturi nozzle 25-40°, ≤40 bar, 30-50 cm distance, back-to-front rinse, front-to-back acid application, KPI, PM plan, seasonal schedule, energy saving 5-15%

finned coil aluminum, copper tube, salt spray, soot, oil film, biofilm removal, mineral scale, oxide film, brightening, avoid drying chemistry, low-medium pressure washing, spill control, drain pan, SCADA alarms, ROI maintenance, city pollution, coastal corrosion, case studies, troubleshooting table

- تاریخ: سه شنبه 8 مهر 1404 - 15:23

- نویسنده: web Master

- صفحه: مجله خبری

- برچسب: HVAC، شستشوی کندانسور، میکروچنل، Clean Base، Bright Wash، شستشوی کویل، راهنمای عملی (SOP)