کمپرسور دبل استیج با تراکم دو مرحلهای و اینترکولر، دمای تخلیه را کم و COP را بالا میبرد؛ مناسب سردخانه عمیق و تونل IQF. انواع: پیستونی و اسکرو. نگهداری: روغن، اینترکولر، فشارها. برندهای مطرح: Bitzer، Hanbell، Mycom.

کمپرسور دبل استیج (Dual Stage)

عملکرد دو مرحلهای، انواع، مزایا/معایب، نگهداری، برندها، کاربردها و تونل انجماد IQF

راهنمای مهندسی انتخاب و بهرهبرداری از کمپرسور دو مرحلهای برای سردخانه عمیق و تونل IQF با نکات طراحی و جداول مقایسهای

مقدمه: چرا دو مرحلهای + نگاه تاریخی

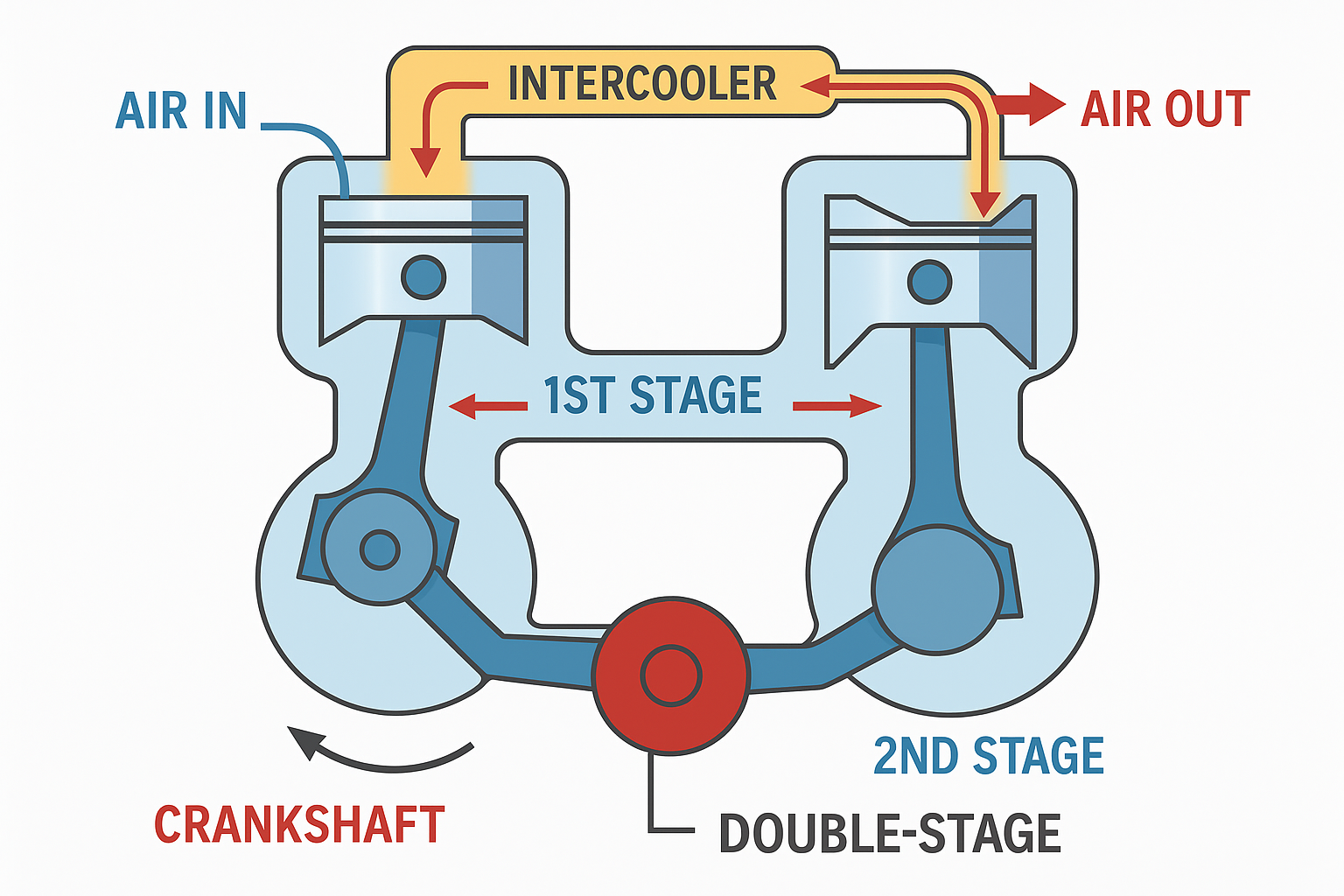

کمپرسور دبل استیج زمانی انتخاب میشود که دمای تبخیر بسیار پایین مورد نیاز است (سردخانههای −35 تا −50°C، تونلهای IQF، فرآیندهای پتروشیمی/دارویی). در معماری دو مرحلهای، تراکم مبرد بهجای یکبار، در دو گام انجام میشود: ابتدا تا فشار میانی و سپس پس از عبور از اینترکولر تا فشار کندانسور. نتیجه این تقسیم نسبت تراکم، کاهش دمای تخلیه، بهبود COP، افزایش راندمان حجمی و کاهش استهلاک قطعات مکانیکی است.

از اوایل قرن بیستم، صنایع یخسازی و سردخانههای گوشت نخستین پذیرندگان دبل استیج بودند. با افزایش نیاز به کیفیت بالاتر در زنجیره سرد و توسعه تونلهای IQF، برندهای پیشرو نظیر Bitzer، Bock، RefComp، Hanbell و Mycom نسلهای جدید و کارآمدتری عرضه کردند.

مکانیزم عملکرد: Low Stage → Intercooler → High Stage

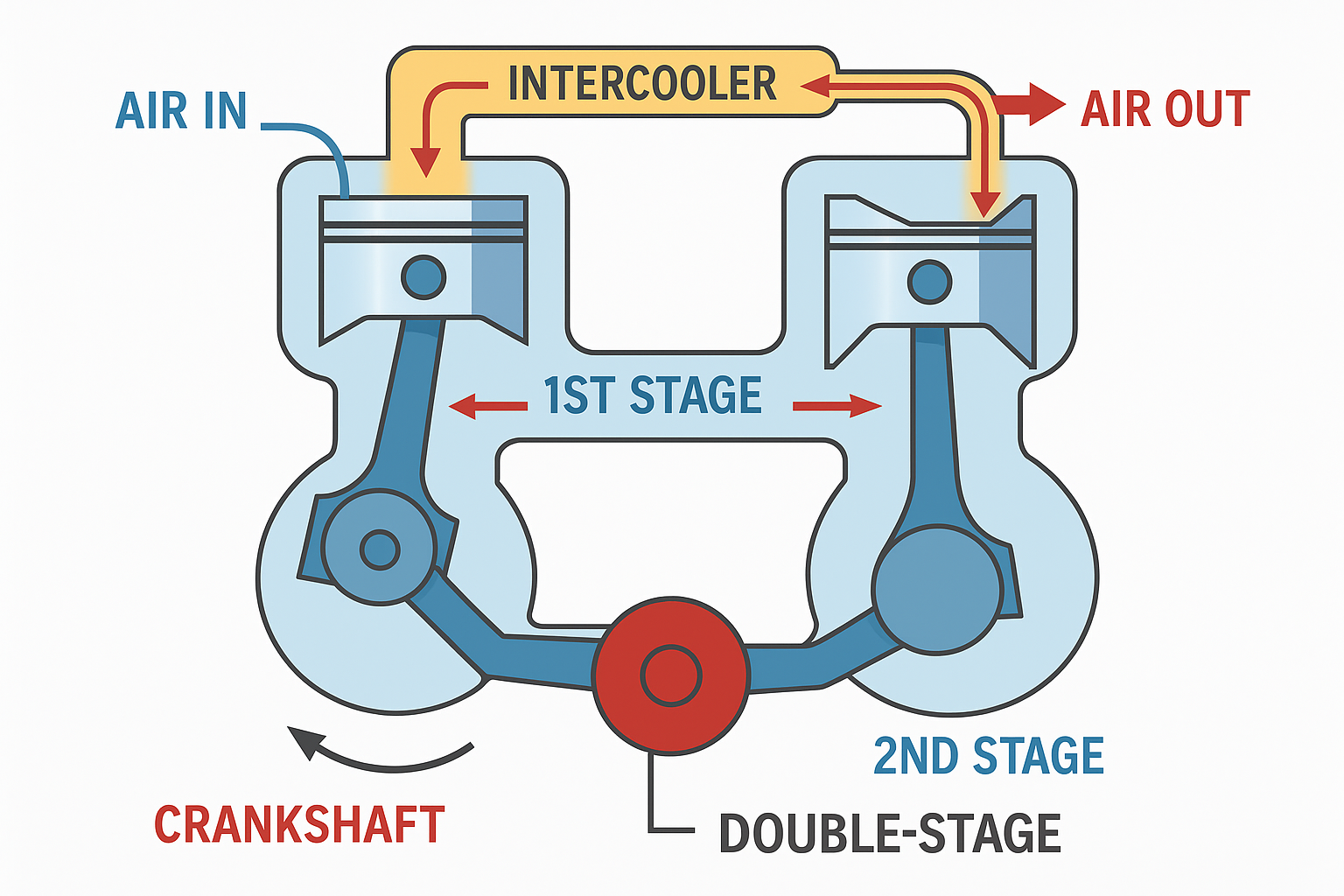

مرحله اول (Low Stage): گاز از فشار تبخیر مکش و تا فشار میانی فشرده میشود. اینترکولر: گاز خروجی مرحله اول دما و سوپرهیت خود را از دست میدهد (فلشگس/مبدل صفحهای/پوستهولوله) و آماده ورود به مرحله دوم میشود. مرحله دوم (High Stage): گاز خنکشده تا فشار کندانسور متراکم میگردد. این معماری باعث افت معنیدار Discharge Temp، بهبود Volumetric Efficiency و افزایش قابلیت اعتماد میشود.

نکته مهندسی: تعیین فشار میانی بهینه (نزدیک ریشه دوم حاصلضرب فشار مکش و دهش)، انتخاب ظرفیت/آرایش اینترکولر، مدیریت برگشت روغن و حفاظت دمای تخلیه (PT1000/NTC) برای سلامت طولانیمدت سیستم حیاتی است.

انواع کمپرسور دبل استیج و نحوه کار

| نوع |

ساختار/مکانیزم |

ویژگی و مزیت |

چالش |

کاربرد غالب |

| پیستونی نیمههرمتیک |

سیلندر/پیستون دو مرحلهای + اینترکولر |

سرویسپذیری بالا، تنوع مبرد |

نیاز به تنظیم دقیق SH/SC و نسبت تراکم |

سردخانههای زیر صفر، تونل IQF |

| اسکرو دو مرحلهای |

دو جفت روتور (Stage1/Stage2) + اینترکولر |

راندمان عالی در ظرفیت بالا، ارتعاش کمتر |

حساسیت به کیفیت روغن، CAPEX بالاتر |

پتروشیمی/فرآیندهای پیوسته/سردخانه عظیم |

| اوپن تایپ |

موتور بیرونی با کوپلینگ/تسمه |

انعطاف در انتخاب موتور و نگهداری |

آببندی شفت/نشتی بالقوه |

پروژههای خاص/قدیمی |

مزایا و معایب کمپرسور دبل استیج

✅ مزایا:

- راندمان بالا و COP بهتر در دماهای تبخیر خیلی پایین (−35 تا −50°C)

- کاهش محسوس دمای تخلیه و حفاظت روغن/یاتاقان/سوپاپ

- افزایش عمر مفید و کاهش خرابیهای ناشی از داغی

- سازگاری با R22/R404A/R507/R134a و حتی CO₂ (Cascade)

- پایداری عملکرد برای خطوط تولید حساس (غذایی/دارویی)

⚠️ معایب/چالشها:

- CAPEX بالاتر از تکمرحلهای

- پیچیدگی طراحی و نیاز به مهارت مهندسی بالاتر

- نیاز به اپراتور آموزشدیده و PM منظم

- در بارهای خیلی جزئی، بدون کنترل ظرفیت درست، OPEX میتواند بالا برود

چکلیست نگهداری برای افزایش عمر مفید

- روغن: انتخاب صحیح (Mineral/POE) متناسب با مبرد؛ پایش سطح/کیفیت؛ تعویض دورهای؛ فیلتر روغن سالم.

- اینترکولر: تمیزی/رسوبزدایی؛ کنترل دمای ورودی مرحله دوم؛ اطمینان از برگشت صحیح روغن.

- فشارها: ثبت منظم مکش/دهش و تحلیل انحرافات (نشتی، کمبود مبرد، گرفتگی مسیر).

- دمای تخلیه: سنسور PT1000/NTC، آلارم و قطع حفاظتی؛ پیشگیری از اوورهیت.

- ارتعاش/تراز: بازدید شاسی/لرزهگیر/یاتاقان؛ آنالیز ارتعاش دورهای.

- الکتریکال: ولتاژ پایدار، کنتاکتور/رله حرارتی، کیفیت توان؛ کابلکشی/اتصالات سالم.

- کنترل ظرفیت: تنظیم CR/RI یا VFD بر اساس پروفایل بار برای کاهش مصرف انرژی و فرسایش.

- مدیریت مبرد: سوپرهیت/سابکول مناسب، ریکاوری/شارژ استاندارد، پایش نشتی و لاگبوک.

برندها و جایگاه هر کدام

Bitzer (بیتزر) – آلمان: پیستونی دبلاستیج (مثلاً S66F-60.2-40P)، گزینههای PT1000، Delta P II، CIC+Subcooler، Oil Heater؛ مزیت: راندمان بالا، خدمات/قطعات گسترده.

Bock (بوک) – آلمان: نیمههرمتیک با کیفیت ساخت؛ محبوب در صنایع غذایی؛ حضور قطعه در ایران محدودتر از بیتزر.

RefComp – ایتالیا: پیستونی/اسکرو؛ مناسب پروژههای صنعتی و سیکلهای طولانی.

Hanbell – تایوان: اسکرو دبل استیج ظرفیتبالا؛ قیمت رقابتی؛ نیازمند روغن/فیلتراسیون باکیفیت.

Mycom (Mitsubishi) – ژاپن: مرجع پروژههای سنگین/پتروشیمی؛ دوام عالی و کارکرد 24/7.

Dorin • Frascold • Copeland: گزینههای تخصصی برای CO₂ Cascade و تبرید تجاری/صنعتی؛ انتخاب وابسته به پشتیبانی محلی.

| برند |

کشور |

نوع |

راندمان نسبی |

کاربرد غالب |

| Bitzer |

آلمان |

پیستونی نیمههرمتیک |

★★★★★ |

سردخانه، تونل IQF |

| Bock |

آلمان |

پیستونی |

★★★★☆ |

صنایع غذایی |

| RefComp |

ایتالیا |

پیستونی/اسکرو |

★★★★☆ |

کاربرد صنعتی |

| Hanbell |

تایوان |

اسکرو |

★★★★☆ |

ظرفیتهای بالا |

| Mycom |

ژاپن |

اسکرو/پیستونی |

★★★★★ |

پتروشیمی/سنگین |

کاربردها

- سردخانههای زیر صفر عمیق (گوشت، مرغ، ماهی، لبنی)

- تونلهای انجماد سریع (IQF) با دماهای −35 تا −45°C و دبی هوای بالا

- پتروشیمی/گاز: خنکسازی فرآیندی پاییندما

- داروسازی/شیمیایی: نگهداری مواد حساس با پایداری حرارتی

- آرایشهای CO₂ Cascade برای دماهای بسیار پایین

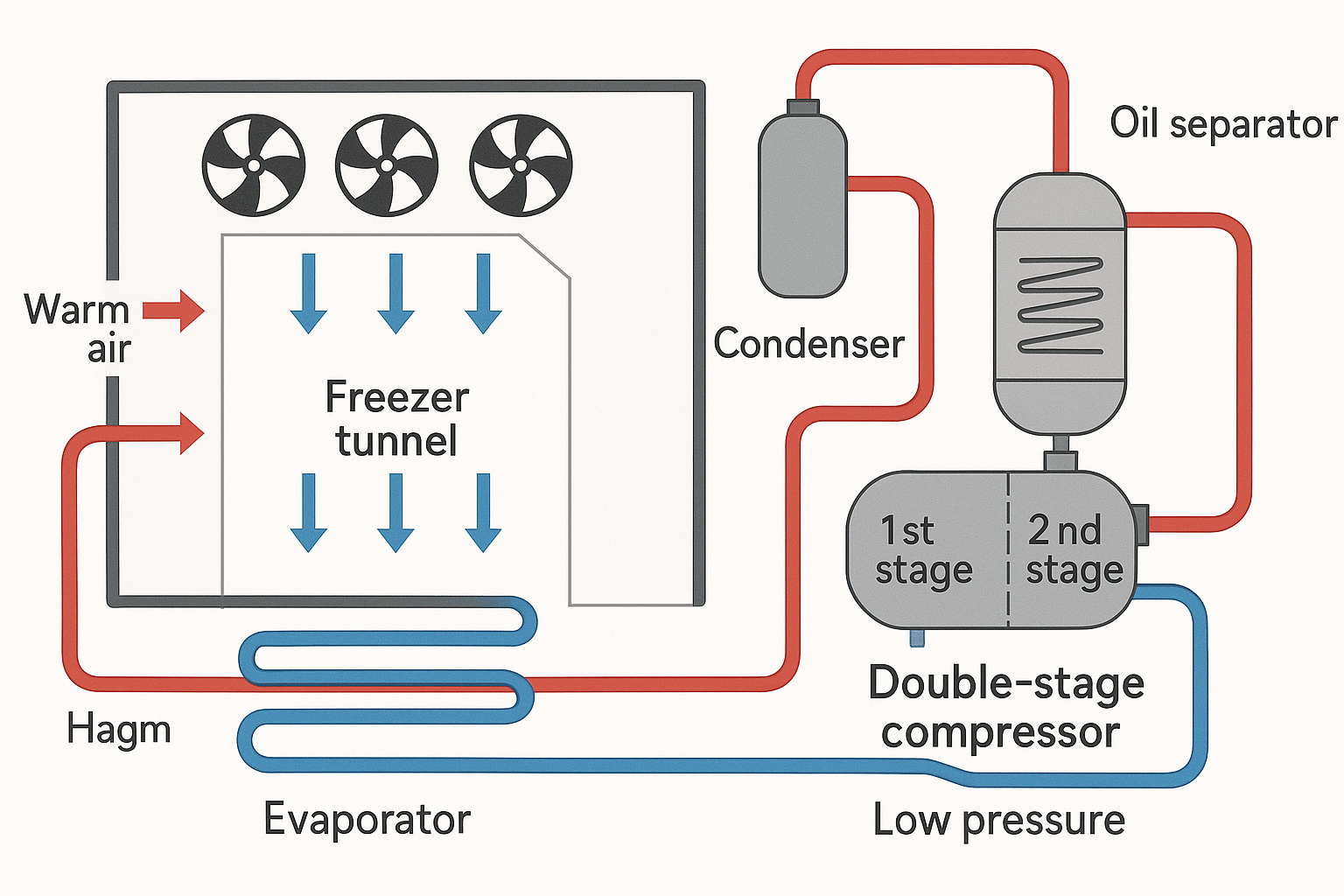

تونل انجماد (IQF Tunnel Freezer)

انجماد سریع و مجزای محصول؛ کیفیت بالاتر، سرعت بیشتر، نگهداری طولانیتر

تعریف تونل انجماد

تونل انجماد یا IQF (Individual Quick Freezing) یکی از پیشرفتهترین تکنولوژیهای صنعت غذایی است که هدف آن انجماد سریع و مجزای محصولات غذایی است. برخلاف فریزرهای معمولی که مواد غذایی بهصورت بلوکی و در مدت طولانی منجمد میشوند، در IQF هر قطعه غذا بهصورت جداگانه و در زمان بسیار کوتاه منجمد میشود.

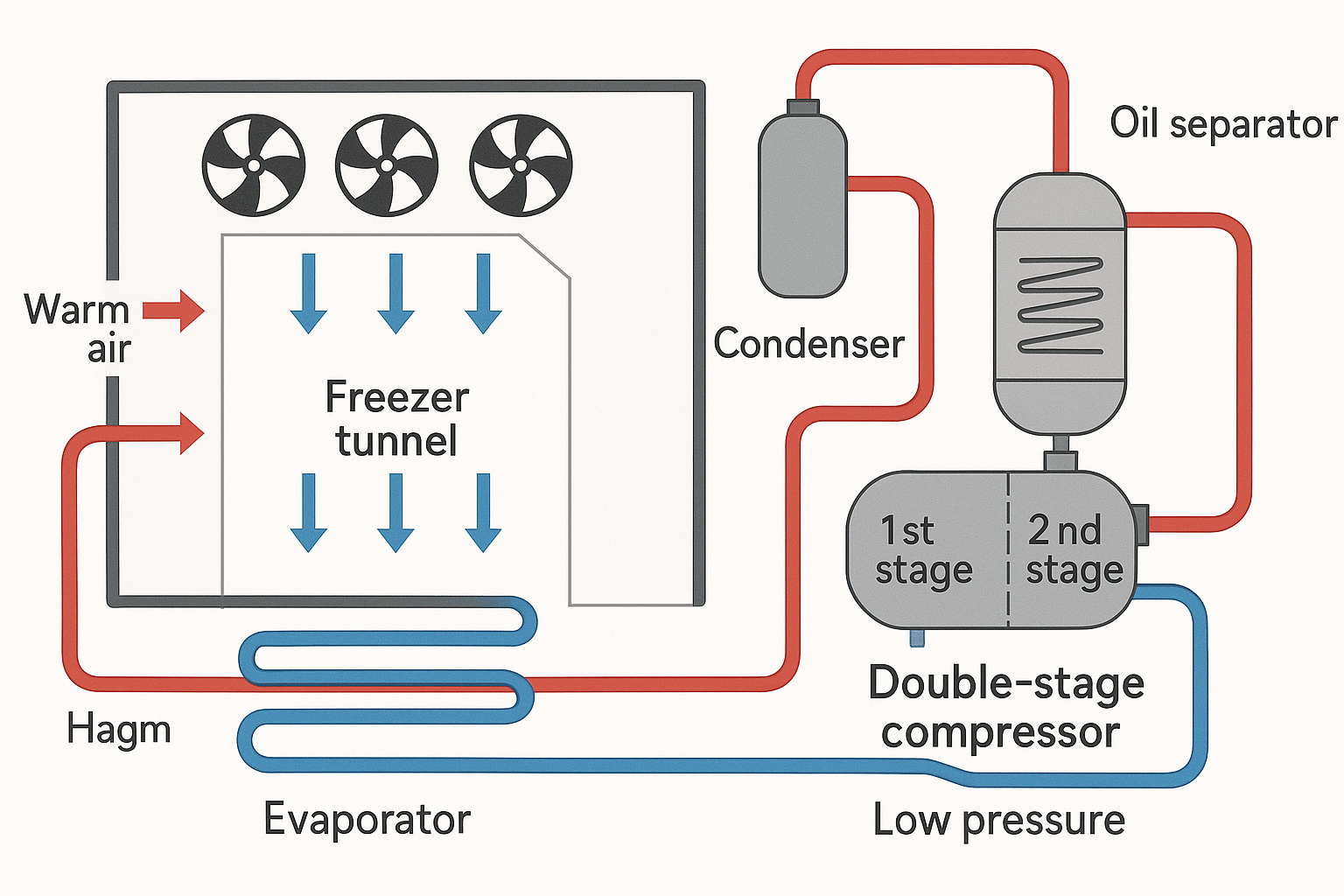

مکانیزم عملکرد تونل انجماد

- ورود محصول: مواد غذایی (مرغ، ماهی، سبزیجات، میوهها) روی نوار نقاله (Conveyor Belt) قرار میگیرند.

- جریان هوای بسیار سرد: داخل تونل، هوا با دمای حدود −35 تا −45°C توسط کمپرسورهای دبل استیج و فنهای قوی به گردش درمیآید.

- سرعت بالا: هوا با سرعت زیاد روی محصولات دمیده میشود یا محصول در بستر هوای سرد شناورسازی (Fluidized) میشود.

- انجماد سریع: در کمتر از ۵ تا ۱۵ دقیقه، دمای مرکز محصول به زیر −18°C میرسد.

- خروج محصول: مواد غذایی بهصورت دانهای و بدون چسبندگی از تونل خارج میشوند.

چرا تونل انجماد مهم است؟

- کیفیت بالا: انجماد سریع → تشکیل کریستالهای یخ ریز → حفظ بافت و طعم.

- بهداشت بهتر: کاهش زمان ماندگاری در دمای خطر → کاهش رشد میکروبی.

- صرفهجویی در زمان: بهجای چند ساعت، فرآیند در چند دقیقه انجام میشود.

- نگهداری طولانیتر: محصول IQF تا ماهها بدون افت کیفیت قابل نگهداری است.

انواع تونل انجماد (IQF Types)

تونل خطی (Linear IQF)

- نوار نقاله خطی؛ عبور مستقیم محصول.

- مناسب محصولات ساده مثل سبزیجات.

تونل اسپیرال (Spiral IQF)

- نوار نقاله مارپیچ؛ اشغال فضای کمتر.

- مناسب ظرفیتهای بالا و محصولات متنوع.

تونل فلوئیدایز (Fluidized IQF)

- شناورسازی محصولات سبک (نخودفرنگی/ذرت/میگو).

- هر قطعه جداگانه منجمد میشود؛ بهترین کیفیت.

نقش کمپرسور دبل استیج در تونل انجماد

برای تأمین پایدار دمای −40°C یا کمتر، سیستم باید قدرتمند و کارآمد باشد. کمپرسورهای تکمرحلهای در این شرایط راندمان پایینی دارند و سریع داغ میکنند. کمپرسور دبل استیج با تقسیم تراکم بین دو مرحله و کاهش دمای تخلیه:

- دمای پایین را پایدار تأمین میکند.

- عمر مفید سیستم را افزایش میدهد.

- مصرف انرژی را کاهش میدهد.

- امکان کارکرد مداوم 24/7 را فراهم میکند.

کاربردهای تونل انجماد در صنایع مختلف

- صنایع پروتئینی: گوشت قرمز، مرغ، ماهی، میگو.

- میوه و سبزی: نخودفرنگی، ذرت، توتفرنگی، سیبزمینی نیمهآماده.

- نانوایی: خمیر پیتزا، نان نیمهآماده.

- لبنی: بستنی و محصولات یخزده.

مزایا و معایب تونل انجماد

✅ مزایا

- حفظ طعم و بافت مواد غذایی

- سرعت بالای انجماد

- نگهداری طولانیمدت محصول

- کاهش ضایعات غذایی

- قابلیت صادرات با کیفیت بالا

❌ معایب

- هزینه سرمایهگذاری اولیه بالا

- مصرف انرژی نسبتاً زیاد

- نیاز به کمپرسورهای پیشرفته (دبل استیج)

- نیاز به فضای کافی در کارخانه

آینده تونل انجماد

با رشد تقاضای جهانی برای غذاهای آماده و یخزده، اهمیت تونلهای IQF افزایش یافته است. پیشرفت در کمپرسورهای دبل استیج و مبردهای دوستدار محیطزیست (CO₂ و HFOها) راندمان و پایداری تونلهای مدرن را بهطور چشمگیری بهبود داده است.

نتیجه:

تونل انجماد IQF بدون کمپرسور دبل استیج نمیتواند عملکرد پایدار داشته باشد. این دو کاملاً به هم وابستهاند و در اکثر پروژههای سردخانهای بزرگ، با هم و همزمان طراحی میشوند.

| گام |

شرح |

نکته مهندسی |

| ۱) ورود محصول |

قرارگیری روی نوار نقاله |

پهنهپاشی یکنواخت/عدم تداخل جریان |

| ۲) هوای بسیار سرد |

جریان −35 تا −45°C با سرعت بالا |

CFM کافی/الگوی جریان مناسب |

| ۳) انجماد سریع |

مرکز محصول ظرف ۵–۱۵ دقیقه < −18°C |

کنترل زمان اقامت/ضخامت محصول |

| ۴) خروج |

دانهای و غیرچسبنده |

جلوگیری از تجمع/یخزدگی ثانویه |

نقش دبل استیج در IQF: تامین پایدار −40°C و پایینتر با دمای تخلیه پایین، کارکرد 24/7، OPEX کمتر و افزایش عمر سیستم؛ کمپرسور تکمرحلهای در این شرایط دچار داغی و افت راندمان میشود.

? استعلام ظرفیت/قیمت و مشاوره طراحی دبل استیج

برای انتخاب مدل بهینه (ظرفیت، مبرد، اینترکولر، کنترل ظرفیت) و طراحی سردخانه/تونل IQF با کارشناسان MTM Part گفتگو کنید.

⬆️ بازگشت به بالا

سوالات پرتکرار

کمپرسور دبل استیج دقیقاً چه فرقی با تکمرحلهای دارد؟

تقسیم نسبت تراکم بین دو مرحله + اینترکولر → دمای تخلیه کمتر، COP بالاتر، استهلاک کمتر و امکان کار پایدار در دماهای خیلی پایین.

چه زمانی استفاده از دبل استیج ضروری است؟

در دماهای تبخیر ≤ −35°C (سردخانه عمیق، IQF) یا هر جا که دمای تخلیه تکمرحلهای از محدوده مجاز عبور میکند.

کنترل ظرفیت پیشنهادیتان چیست؟

برای پیستونی: CR/RI مرحلهای + کنترل سوپرهیت دقیق؛ برای اسکرو: VFD روی موتور + کنترل فشار مکش.

چه مبردهایی مناسباند؟

بسته به پروژه: R404A/R507 برای سردخانه کلاسیک؛ R134a برای Mid-Temp؛ CO₂ در آرایش Cascade؛ انتخاب بر اساس قوانین/دسترسی/راندمان.

PM حیاتیترین آیتمها؟

روغن و فیلتر، اینترکولر، سنسور دمای تخلیه، ارتعاش/تراز، کنترل ظرفیت و لاگبوک فشار/دمای هفتگی.

Dual stage compressor, two-stage refrigeration, intermediate pressure, intercooler vs subcooler, discharge temperature protection PT1000, Delta P II, CIC + Subcooler, CR/RI capacity control, VFD screw, R22 R404A R507 R134a CO2 cascade, IQF tunnel freezer linear spiral fluidized, airflow CFM, superheat subcool tuning, deep freeze −40°C, petrochemical low temp process, Bitzer S66F-60.2-40P, Hanbell two-stage screw, Mycom industrial refrigeration, Bock semi-hermetic, RefComp Italy two-stage, Dorin CO2 cascade, Frascold reciprocating, maintenance PM checklist, oil management POE/mineral, discharge overheat, vibration analysis, power quality, سردخانه زیر صفر عمیق, تونل انجماد سریع, کمپرسور دو مرحله ای, اینترکولر, COP, دمای تخلیه, IQF

Dual stage compressor, two-stage refrigeration, intercooler, intermediate pressure, discharge temp PT1000, COP boost, CR/RI control, VFD screw, R22 R404A R507 R134a CO2 cascade, IQF tunnel freezer linear spiral fluidized, airflow CFM, superheat subcool tuning, deep freeze −40°C, Bitzer S66F, Hanbell two-stage, Mycom industrial, Bock semi-hermetic, RefComp, Dorin, Frascold